Внимание! Данный материал взят из книги Ф.Д Корнюшина "Справочная книга работника новой советской мясной промышленности", которая была издана в 1933 году. Поэтому, будьте предельно внимательны при использовании материала при написании рефератов и курсовых работ. А то вас не так поймут...

Внимание! Данный материал взят из книги Ф.Д Корнюшина "Справочная книга работника новой советской мясной промышленности", которая была издана в 1933 году. Поэтому, будьте предельно внимательны при использовании материала при написании рефератов и курсовых работ. А то вас не так поймут...

Сырье

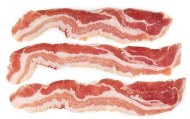

Английским беконом называется мясной фабрикат, вырабатываемый из специального беконного типа свиней.

Характеризуются свиньи беконного типа следующими признаками: возраст от 6 до 9 мес. (не более 1 года как исключение), живой вес от 75 до 120 кг, длинное туловище, прямая спина, развитая поясница, ноги средней длины, легкая голова, глубокая грудь, мягкая щетина и т. п. Сырье бракуется, если оно имеет следующие пороки: недостаточная развитость жировой ткани (тощее) или, наоборот, чрезмерное развитие этой ткани (жирное), надкожные или подкожные затвердевания, механические, травматические повреждения (ушибы, ссадины); негодны для выработки бекона некастрированные самцы (хряки), поросные или подсосные матки.

Важнейшим отличием беконного сырья является консистенция мускульной и жировой ткани, обусловливаемая, как известно, в основном качеством и ассортиментом кормов и режимом кормления. Высокое качество конечного фабриката — бекона — лежит в одинаковой степени как в высоком качестве беконного сырья, так и в современной технологии и высокой технике производства бекона.

Подготовка сырья к прекращению его жизни, а также и технология прекращения его жизни аналогичны технологии прекращения жизни свиней вообще.

Технология удаления волосяного покрова сырья

После отделения крови удаляется волосяной покров. Эта технологическая операция разбивается на четыре отдельных части: шпарку, отделение щетины (скребку), опалку и мойку.

С рельса обескровливания туши автоматически передаются в так наз. “шпарильный” чан, наполненный горячей водой. Температура воды шпарильного чана должна быть от 58 до 62° С. Продолжительность пребывания сырья в чане — примерно 3—5 мин. Средняя продолжительность шпарки не всегда выдерживается. Старые экземпляры, плохо откормленные и с грубой щетиной, держатся в чане дольше; то же относится к животным с молодой, весенней щетиной, очень прочно сидящей в порах шкуры. Экземпляры с мягкой щетиной, хорошо откормленные и культурных пород держатся в чане несколько меньше среднего срока. Шпарка имеет своей задачей облегчить отделение щетины и отмочку загрязнений, сохранившихся на верхнем покрове (шкуре), кроме того под влиянием горячей воды происходит расширение пор собственно кожи и разрыхление корней щетины.

Температура контролируется специальным термометром. При превышении указанной температуры на шкуре образуется трещина, и туша как сырье для выработки бекона гибнет; при понижении температуры затрудняется работа скребмашины. Степень готовности продукта на этой стадии определяется легкостью отделения щетины на хребте, в паху и на голове. Если на этих местах щетина отделяется легко, то сырье передается автоматически в скребмашину для отделения щетины.

Удаление щетины в основном производится механически, при помощи скребмашины разных конструкций, принцип действия которых в общем одинаков и состоит в том, что свиная туша благодаря своему весу прижимается к вращающемуся валу с насаженными скребками, которыми производится отделение щетины. Основных типов машин два: поперечный и продольный — в зависимости от положения основного вала со скребками. Поступательное движение сырья в продольных машинах создается или вращением валов с винтообразной нарезкой (шнеком) или вращением цилиндра, внутри которого устроены металлические выступы, которые тянутся винтообразно от переднего конца цилиндра к другому его концу. Таким образом сырье в продольной скребмашине постепенно увлекается поступательным движением к выходу. При этом сбривается большая часть щетины, а очистка оставшейся части производится рабочими при помощи специальных скребков на решетчатом столе.

После окончательной очистки в задние ноги вставляется разнога и сырье элеватором вновь передается на подвесной путь для подачи в опалку.

Технология опалки

Назначение “опалки” — окончательно удалить оставшуюся на некоторых местах сырья щетину, придать шкуре более твердую консистенцию и дезинфекция ее. Это достигается пропусканием сырья через печь с высокой температурой, где сгорает оставшаяся, в частности светлая (часто незамечаемая), щетина.

Опалочная печь имеет форму вертикально поставленного цилиндра, раздвигающегося (на роликах, при помощи рычага) на две половины; вверху ее устроены колпак и вытяжка для отвода продуктов горения, внутри печь выстлана огнеупорным кирпичом. Производительность печи — 150 туш в час.

Высокая температура внутри печи — около 1000° С — получается при сгорании нефти, распыляемой форсункой под давлением пара или сжатого воздуха. При помощи рычага раскрывают печь, и туша по уклону скользит в середину печи, где при помощи специальной системы, соединенной с рычагом, задерживается на 18—20 сек. Затем печь снова раздвигается, туша выскальзывает, и на ее место поступает следующая. На практике продолжительность пребывания в печи туши регулируется рабочим по опыту, но для правильной работы желательно установление секундомера. Средний срок пребывания сырья в печи удлиняется для грубых экземпляров и сокращается для молодых и хорошо откормленных.

После опалки сырье выходит из печи несколько обгоревшим, бурого или черного цвета, сильно прогретым. Для мойки и охлаждения оно помещается под душ; струей воды смывается сажа, и сырье тщательно обмывается. Из-под душа сырье передвигается по подвесному пути для очистки сгоревшего слоя эпидермиса и удаления нагара. Эта операция должна производиться аккуратно, во избежание порезов шкуры, превращающих сырье в брак. При опалке следует иметь в виду, что передержка сырья в печи даже на 5—7 сек., особенно при очень высокой температуре, может дать сильное обугливание (сгорание) и растрескивание шкуры, отчего сырье переходит в разряд негодного для производства английского бекона.

Технология “замякотки”

После мойки сырье передается на следующую операцию, так наз. “замякотку”.

Этой операцией подготовляют сырье к разделению на две половинки. Техника замякотки такова: рабочий, производящий замякотку, становится перед спиной туши и делает легкий надрез шкуры и верхнего слоя жира точно над остистыми отростками позвонков. Не нужно подрезать всего слоя жира, иначе при дальнейшей очистке остистых отростков может произойти отрыв слоя жира от мускульной ткани, и края половинок выйдут неровными.

При проведении первичной линии разреза рекомендуется, особенно начинающим рабочим, смотреть в одну — среднюю — точку головы или шеи, а нож вести осторожно сверху вниз. Не нужно смотреть исключительно на нож, так как при этом незаметно для себя можно отвести его в сторону, и получится неправильный разрез. Затем левой рукой расширяют разрез, а правой ведут нож по длине позвоночного столба около самых остистых отростков, отделяя их от мышц поясницы и спины до позвонков. Первоначально очищается правая сторона отростков; далее таким же образом производят очистку левой стороны. При очистке нож рекомендуется держать как можно плотнее к отросткам, так, чтобы большая мышца спины была разделена ножом по самой середине и отошла бы поровну к обеим половинам.

Остистые отростки холки и шеи очищаются в следующем порядке: по первоначальному надрезу делается глубокий разрез, рабочий вставляет нож, держит его параллельно хребту (концом вниз, лезвием к себе), ведет нож осторожно от верхних позвонков холки до последних позвонков шеи и левой рукой отделяет мышцы левой половинки от остистых отростков. Лезвие ножа нужно держать как можно плотнее к отросткам. Когда разрез с правой стороны произведен, таким же образом приступают к очистке левой. Замякотка производится на специальном станке или на подвесном пути.

После замякотки совершенно ясно обозначается позвоночный столб, и дальнейшая вырубка его не представляет больших затруднений.

Технология отделения внутренних органов (“нутровка”)

Вслед за замякоткой производится отделение внутренних органов — “нутровка”. Для этого брюшная полость вскрывается по белой линии живота; полость таза вскрывается по лонному сращению тазовых костей, и внутренности удаляются, начиная с прямой кишки, в следующем порядке: рабочий левой рукой берется за конец прямой кишки и осторожно оттягивает ее к себе, а правой, держа нож концом вниз, строго параллельно позвоночному столбу, освобождает кишку от окружающих ее тканей. Прямая кишка должна удаляться с коронкой, с нею же удаляются половые органы и мочевой пузырь. Выемку нужно производить осторожно, чтобы не прорезать кишок и пузырь.

Освободив тазовую полость, удаляют органы брюшной полости — толстые и тонкие кишки, желудок, селезенку, — обрезают пищевод у места входа его в грудную полость и, очистив окончательно полость живота и кишки от мышц, прикрепляющих их к позвоночному столбу, передают их на стол, где они после ветинспекции передаются в кишочный цех.

После отделения кишок вскрывают грудную полость и вынимает ливер. Затем внутренность сырья тщательно промывается водой, отделяются внутреннее жиросырье и почки.

Весь полученный материал подвергается ветеринарному осмотру и в зависимости от его определения направляется в соответствующие цеха и отделения. Так как обычным осмотром нельзя выявить зараженность трихинозом, то отрезают небольшую частицу мяса у ножек диафрагмы для микроскопического осмотра, строго соблюдая нумерацию проб и нумерацию сырья до тех пор, пока не будет дана окончательная микроскопическая оценка его, в зависимости от которой оно направляется для использования или в утилизацию.

Далее здоровое сырье передвигается по подвесному пути для взвешивания на так наз. подвесные весы, показывающие выход сырой свинины в килограммах.

В процессе взвешивания одновременно производится классификация сырья по весу на соответствующие категории. Лицо, производящее взвешивание, должно иметь при себе таблицу для квалификации сырья и журнал, в который заносятся порядковый номер сырья и убойный вес в килограммах. На задних окороках с внутренней стороны ставится четкий номер весового класса сырья.

Затем производится заправка передних ножек, которые должны быть притянуты к головке. Это производится при помощи оцинкованных крючьев, одним концом которых захватывают ножки, а другой конец закрепляется за глазную впадину. Данная операция производится для того, чтобы лопаточная кость приняла более удобное положение, чем облегчается процесс извлечения ее при разделке половинок.

Технология отделения хребта

Остро отточенным секачом вырубают позвоночный столб, сначала с левой стороны. Разрубка начинается от хвоста и постепенно продолжается вдоль позвоночного столба. Удар секачом нужно производить у самого тела позвонков и с большой точностью в месте соединения головок рерубки рабочий левой рукой, держа в ней специальный крючок, постепенно оттягивает левую половину в сторону от позвоночного столба и этим облегчает процесс разрубки. Таким же образом вырубают позвоночник и с правой стороны. Освобожденный позвоночник вешается на разногу данной туши.

Затем надрезается голова. Разрез начинается непосредственно позади ушей и идет в косом направлении. При отрезании головы мышцы челюстей оставляют при половинках; это делается с целью увеличения выхода бекона и сохранения шейных лимфатических желез. Перерезав главные мышцы шеи, рабочий направляет нож в то место, где голова соединена отростками затылочной кости с суставной плоскостью первого шейного позвонка (“атланта”), и тогда голова отделяется очень легко. Однако окончательно голова не отрезается, а остается висеть на небольшой части мышц челюсти и направляется для охлаждения вместе с половинками.

Технология охлаждения

Технологический процесс охлаждения выполняется в специальном цехе — “камерах охлаждения”. Туши размещаются на спиральных подвесных путях так, чтобы они не соприкасались друг с другом. В цехе соблюдается строгий технологический режим: температура воздуха в цехе равна —1—2° С, влажность воздуха — 94—95%, циркуляция воздуха — 20 объемов в час, вентиляция (обмен) воздуха — 3 раза в сутки, безукоризненное санитарно-гигиеническое состояние цеха и пр. Процесс охлаждения длится обычно 24 часа.

Температура сырья в толще — не выше 3—4° С.

Технология разделки (формовки)

После охлаждения сырье поступает в разделочную, где вырабатывается окончательная форма бекона, так наз. “уайльдширская разделка”. Температура отделения разделки (формовки) регулируется в пределах + 4° С.

Формовка производится на столах или на конвейере. Операция начинается зачисткой жира на ребрах и брюшной полости, после чего очищается излишек жира с полости таза; попутно удаляются остатки диафрагмы, срезаются грудная кость и шейные позвонки. Все операции по вырезке и спиливанию костей должны производиться очень тщательно. Нужно следить за тем, чтобы с костями удалялось как можно меньше мышц.

При обработке передней части половинки (правой и левой), когда удаляются грудная кость и шейные позвонки, иногда (если напр. имело место неправильное прекращение жизни) приходится вырезывать одно или два передних ребра.

Специальной пилкой по всей длине половинки снимаются суставные головки и верхняя часть ребер таким образом, чтобы концы ребер не торчали над половинкой. Спиливание краев ребер рабочий начинает спереди и постепенно подвигает пилку вдоль спины. Таким же образом он подпиливает торчащие кости поперечных отростков поясничных позвонков, оставшихся после вырубки тела позвонков при удаления всего позвоночного столба. Спиливание не должно быть чрезмерно глубоким, так как в противном случае ухудшается качество бекона.

При работе над правой половинкой рабочий держит пилку в правой руке и постепенно ведет ножовку до подвздошной кости таза. При этом не следует сильно нажимать пилкой на ребра, — нужно стремиться сообщать ей лишь поступательное движение с легким “проносом”, или “продергом”. При правильном движении пилки можно избежать расшатывания краев ребер и разрывов мышц. Особенное внимание необходимо при спиливании краев отростков поясничных позвонков.

При работе над левой половинкой пилка берется в левую руку или придерживается для облегчения еще правой рукой, и спиливание ребер производится таким же путем. Для облегчения работы боковые отростки поясницы частью спиливаются не в одном направлении с ребрами, спиливание начинается с лонного сращения костей таза, и пилка подвигается от задней части поясницы до верхнего края последнего его ложного ребра.

Когда предварительная разделка передней и средней частей половинки закончена, приступают к работе над задней частью половинок. т. е. к удалению костей таза. Для этого ножом надрезают и удаляют малые мышцы поясницы, чем облегчается дальнейшая разделка. Затем пилкой надпиливают подвздошную кость в месте ее расширения. Перепиливание производят не прямо в поперечном направлении, а несколько наклонно от крыла данной кости (т. е. от места расширения этой кости), направляя пилку косо вниз и к лонной части. После этого освобождают отпиленную часть подвздошной кости от лонной и седалищной, около самой вертлужной впадины, так что головка бедренной кости обнажается. Для облегчения работы после надпиливания подвздошной кости рабочий подвигает половинку к краю стола и надавливает на заднюю ножку половинки, сгибая ее вниз, за край стола, — этим облегчается очистка костей от прилегающих к ней мышц. Как перепиливание, так и отделение костей таза нужно производить очень тщательно, всячески избегая порезов мышц.

Когда подвздошная кость отпилена, а край ее очищен, производится очистка костей таза. Рабочий одной рукой берется за конец подвздошной кости, оттягивает ее от половинки, ножом в другой руке производится отделение костей, и после этого перепиливает самый конец седалищной кости так, что седалищный бугор ее остается в половинке. Седалищный бугор и крыло подвздошной кости необходимо оставлять при беконной половинке, так как, удалив из половинки эти части костей, мы тем самым осложним работу; кроме того на местах обработки получатся углубления и разрывы мышц, скрепляющие кости таза; сама половинка внешне станет менее привлекательной и выйдет из стандарта.

Затем удаляют лопатку. Предварительно узким ножом делается надрез не менее 8—10 см, с таким расчетом чтобы при дальнейшем его углублении могла пройти лопаточная кость. Первоначальная зачистка лопатки, или отделение головки, производится ножом.

Рабочий отделяет головку лопатки от плечевой кости передней конечности, от средней лопаточно-плечевой кости передней конечности, от средней лопаточно-плечевой мышцы, причем для облегчения работы половинку подвигают к краю стола и переднюю ножку надавливают, отгибая вниз, за край стола: при таком положения лопатка легче отделяется от плечевой кости. Очистив головку лопатки, приступают к очистке самой лопатки специальной стамеской. Очищение лопатки должно производиться наиболее тщательно, — тогда она очень легко удаляется. Затем головка лопатки захватывается специальными клещами, прикрепленными к ремню, надетому через плечо рабочего. Последний упирается руками в половнику, выпрямляет спину и извлекает лопатку. При этом не нужно употреблять больших усилий, если лопатка плохо выдергивается, то нужно вторично зачистить стамеской, и тогда лопатка будет наверняка легко удалена.

После выемки лопатки ножом подравнивают клочки и неровности, образовавшейся при неосторожной работе.

При отделении лопатки необходимо строго соблюдать следующие правила: оставлять возможно меньшее отверстие (или “карман”), так как это место благоприятствует размножению гнилостных бактерий, с другой стороны, большой разрыв портит внешний вид половинки; далее, лопатка должно быть хрящей, становых жил, стой от мышц, не следует удалять вместе с лопаткой и лопаточный хрящ, который должен оставаться в половинке; зачистку стамеской нужно производить осторожно, чтобы не сделать проколов сухожильного растяжения большой зубчатой мышцы, которой эта мышца прикрепляется к лопатке; кроме того, нужно не допускать проколы глубже линии соединения лопатки с ее хрящем, чтобы отверстие после выемки лопатки не оказалось слишком глубоким.

Далее отделяют переднюю ножку в коленном суставе, подравнивают края, срезают излишнюю часть мяса и жира шеи в поперечном направлении, после чего половинка принимает стандартный вид.

На этом и заканчивается процесс уайльдширской разделки половинки.

Разделанная половинка зацепляется крючком за заднюю ножку, подвешивается на подвесной путь и отправляется в засолку. Перед самой засолкой, когда половинка снимается и кладется на стол, отделяется задняя ножка в верхней части скакательного сустава.

Выход разделанного бекона, но еще не засоленного, колеблется от 57 до 60% к живому весу сырья. После разделки продукт направляется в посолку.

Технология посола и соляного раствора

В советской мясной промышленности принят следующий стандартный рецепт раствора: на 100 частей соли берется 10 частей селитры; эта смесь растворяется в воде, и крепость рассола доводят до 24—26° Вe. Рассол готовится двух видов: для шприцевания и заливной. Рассол для шприцевания готовится на 2° крепче заливного; напр., если крепость заливного рассола 24° Вe, то шприцевального — 26° Вe.

Употребляемая соль должна быть чистой, без примесей и отвечающей установленному стандарту. Обыкновенно идут бахмутская и илецкая, причем рекомендуется крупные комки разбивать.

Употребляемая калиевая селитра должна быть стандартной. Воду можно употреблять питьевую — прямо из водопровода, хотя кипяченая безусловно лучше.

Рассол приготовляют таким образом: наливают требуемое количество воды в чан, затем понемногу подсыпают соль, следя за ее растворением и проверяя крепость рассола ареометром.

Последние 2° крепости дополняются селитрой. Растворение соли ускоряют механическим перемешиванием раствора (помощью моторной мешалки). Доведенному до нужной крепости рассолу дают отстояться в течение 12—18 час. За это время оседают на дно находившаяся во взвешенном состоянии соль, а также посторонние примеси. Отстоявшийся раствор фильтруют через специальное полотняное (или марлевое) сито и спускают в главный распределительный чан, откуда он расходуется по мере надобности.

Засолка бекона производится последовательно в два приема: шприцовкой и заливкой в чанах рассолом. Для первой операции употребляется свежий рассол крепостью в 26° Вe, для второй — старый рассол в 24° Вe. В посолочное помещение продукт подается по подвесному пути. В посолочной половинка снимается с рельса и кладется на стол. Здесь отпиливают заднюю ножку (несколько выше скакательного сустава) и затем приступают к шприцовке. Эта операция производится посредством полой металлический иглы с несколькими небольшими боковыми отверстиями; у основания иглы устроен кран, которым рабочий регулирует поступление рассола в половинку. Игла с краном прикреплена к гуттаперчевому рукаву, или шлангу, прикрепленному в свою очередь к отводу трубопровода, ведущему рассол из общего резервуара к посолочным чанам. Трубопровод проведен вдоль засолочных чанов и снабжен отростками, или отводами, заканчивающимися кранами, что дает возможность шприцевания возле любого чана. Рассол для шприцевания подается под давлением в 5,5 атм., причем давление создается центробежным насосом, подающим рассол из чана к шприцевальному столу. В материал вводят иглу и открывают кран; рассол с силой устремляется через отверстия в его толщу, и места укола от напора рассола вздуваются. Введя требуемое количество рассола, закрывают кран и производят уколы в других местах полутуши.

Шприцевание производится очень быстро: высококвалифицированный рабочий может пропустить в час до 100 шт. Количество уколов, производимых в каждую половинку, в среднем колеблется от 18 до 22 — в зависимости от веса. В крупные половинки уколов делается больше, чем в небольшие; в те и другие в более теплое время года уколов производится больше, чем зимой. Уколы обычно распределяются так: 7—8 уколов в переднюю часть, из них 3 в переднюю ножку, а остальные в мышцы шеи и плеча, 5—6 уколов под ребра, вдоль спинной части, и 6—8 в окорок, причем 4 из них должны подходить к берцовой кости, окружая ее со всех сторон.

Кроме строгого соблюдения порядка расположения уколов на половинке нужно в каждом отдельном случае регулировать количество впускаемого рассола: при уколах, проникающих вглубь окорока, количество рассола должно быть большим, нежели при шприцовке под ребра и в другие места половинки. Количество же требуемого при каждом уколе раствора опытный рабочий определяет на-глаз, и обычно оно составляет 100—250 г. Необходимо следить за тем, чтобы не ввести лишнего количества рассола, так как от сильного давления может произойти разрыв мышечной ткани, что весьма нежелательно.

В среднем на каждую половинку бекона расходуется 8—9% рассола.

При посолке бекона нужно особо тщательно просоливать мышцы, прилегающие к берцовой и бедренной кости. Даже крепкий рассол с трудом проникает в трубчатые кости; применение же слабого рассола или неправильная засолка приводят к тому, что костный мозг остается непросоленным, загнивает, и разложение распространяется на глубоко расположенное, прилегающее к костям мясо (мускульную ткань); это вызывает порчу всей беконной половинки. Поэтому уколы должны производиться в самую толщу, причем иглу рекомендуется держать под углом в 70° по отношению к плоскости стола и расположению слоев жировой и мускульной ткани. Не нужно производить уколов в шпиг, а также параллельно границе соединения слоев жировой и мускульной ткани. В последнем случае в половинке под давлением рассола может произойти отделение слоя жира от мяса.

Эта опасность особенно велика при сортировке бекона, когда благодаря неаккуратной укладке при перемещения половинок из общего штабеля происходит сотрясение. Половинки с отделившимся слоем жира переводятся в брак.

После шприцовки рабочий производит набивку сухой соли в отверстие, откуда извлечена была лопатка, для того чтобы это место хорошо пропиталось солью, так как оно является самым благоприятным для гнилостных процессов при хранении и транспортировке бекона. Затем нашприцованные половинки укладываются в чан для заливки рассолом.

Перед укладкой на дно чана посыпается сухая соль, и половинки укладываются в штабеля. Обыкновенно кладут от 14 до 18 шт., смотря по величине половинок. Первой кладется левая половинка, брюшной полостью к стенке чана. Так как дно чана устроено покатым к середине, то такая укладка уравнивает покатость дна, потому что спинная часть как более утолщенная оказывается ближе к середине чана. Половинки укладываются шкурой вниз, причем строго соблюдается парность: на левую кладется правая, а на правую — илевая половинка. Окорок правой половинки укладывается не прямо на лопаточно-плечевое сочленение левой, а несколько за ним, на край, и таким образом штабель получается немного растянутым. При укладке нужно следить, чтобы половинки укладывались строго горизонтально, так как этим можно предупредить стекание из половинки введенного при шприцевании рассола.

При укладке в чан половинки посыпаются сухой солью, причем больше соли дается на окорок и переднюю часть. Ребра не рекомендуется посыпать солью. Нужно заметить, что при укладке на посыпанную солью половинку следующей половинки нужно быть осторожным и, не двигая вновь укладываемую половинку по нижележащей, так как можно стереть имеющуюся на ней соль.

Заполненный половинками чан сверху закрывается досками и деревянными брусьями для предохранения от всплывания половинок. Затем в чан наливается старый рассол крепостью в 24° Вe. В таком положении бекон оставляется на 5—6 дней, а в теплое время года — на 7 дней.

В засолочном помещении чаны располагаются рядами, а между ними оставляют свободные проходы, чтобы можно было свободно производить одновременно посолку и выемку половинок. В проходе у чана, где производится шприцевание, помещаются столы и подвесной путь с находящимися на нем половинками бекона; кроме того должно оставаться еще место для прохода тележки, отвозящей бекон после выемки его из чанов.

В помещении должны все время поддерживаться ровная температура (4° С) и полная чистота. Следует также опасаться дурнопахнущих веществ, которые могут передать свой запах бекону.

Как полы, так и посолочные чаны делаются из железобетона. Для лучшей сохраняемости и чистоты последние облицовываются внутри и снаружи метлахскими плитками.

Чан имеет глубину в 1,5—1,8 м. Для удобства работы (при поселке и выемке) дно чана рекомендуется опускать ниже уровня пола, чтобы чан над полом возвышался не более чем на 1 м. Емкость чана определяется из расчета 20—22 половинки на 1 м3.

Каждый чан должен быть снабжен необходимым количеством досок и брусьев для укрепления бекона. На дне каждого чана должно быть отверстие для спуска рассола в общий резервуар. Чаны должны также соединяться трубопроводами с резервуаром для старого рассола. По окончании посолки материал передается в сортировочное отделение.

Технология “стекания” и сортировка фабриката

По истечении положенного срока материал вынимается из жидкости и подвергается “стечке” рассола, т. е. отделению излишней жидкости.

Только после этого продукт сортируется.

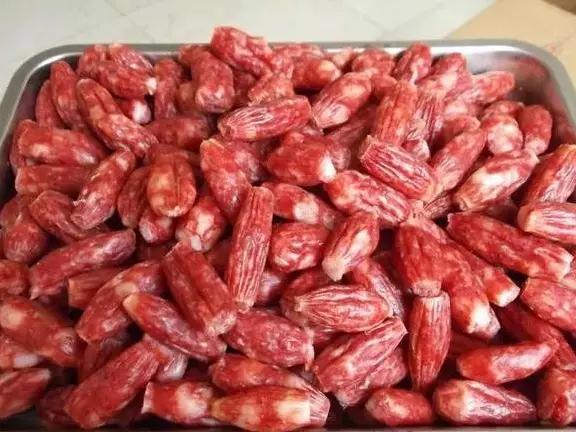

По качеству и твердости жира бекон разбивается на два основных типа: первый тип, — куда относятся половинки, — с твердым жиром, чисто белого цвета и с хорошей отделкой; во второй тип идут половинки с жиром полумягкой консистенции, но также с хорошей разделкой.

Каждый тип в свою очередь по толщине жира делится на три сорта:

1) бекон нежирный, 2) средней упитанности, 3) бекон жирный. Толщина шпига должна быть в следующих пределах: для нежирного от 0,75 до 1,25, для среднего — от 1,25 до 1,75 и для жирного — от 1,75 до 2,5 дюймов.

Кроме этого изготовляется бекон вне сорта под маркой “Умбрандед” с твердой или полумягкой консистенцией жира, имеющий недостатки, дефекты отделки и незначительные повреждения кожи и т. д.; по толщине жира он не разбивается.

В зависимости от веса половинок весь бекон разбивается на 9 категорий от 45 до 90 англофунтов с разрывом в 5 англофунтов между каждым весовым классом. Половинки должны иметь правильную удлиненную форму, аккуратно отделаны, с внутренней стороны удалены бахромки, висящие части мяса, остатки диафрагмы, подчищенные излишки жира, причем пленка между ребрами не должна быть повреждена. С наружной стороны кожа половинки чистая, без пятен, хорошо очищенная от щетины. При удалении костей таза лопатки и спиливания ребер нужно избегать удаления с костями мяса половинки. Фабрикат должен иметь с поверхности равномерно розово-красный цвет.

Брак не экспортируется; сюда попадают, помимо бекона с различными механическими повреждениями, еще фабрикаты с очень мягким жиром от свиней, кормленных кукурузой и жмыхом, от тощих, плохо кормленных, с толщиной шпига менее 2 см, с тонким краем брюшной полости, старых экземпляров с грубой шкурой, плохо и неравномерно просоленные, с плохим цветом, а также с различными экстерьерными недостатками.

Упаковка фабриката

Готовый фабрикат — бекон — упаковывается в специальную материю из джута или мешочный материал. В каждый тюк упаковывается легкого фабриката 6 шт., среднего — 4 и тяжелого — 3 шт.

Перед упаковкой бекон взвешивается по 4 или по 6 шт. сразу в зависимости от весовой группы: в легкой — по 6 половинок, в средней — по 4, в тяжелой — по 3 половинки. При подборе половинок для тюка сортировщик старается подобрать бекон однородный, одинаковой толщиной шпига. При этом окончательно проверяется первоначальная сортировка; допущенные ранее ошибки тут же исправляются. При взвешивании каждого фабриката в отверстие, откуда извлечена лопатка, с целью предохранения этого участка от порчи кладется в мешочке из тонкой материи сухая соль в количестве около 50 г.

Подобранный и взвешенный фабрикат переносится на упаковочные столы, на которых уже настлан упаковочный материал. Первая половинка кладется шкурой вниз. На эту половинку накладывают вторую шкурой вверх таким образом, чтобы внутренние части половинок прилегали друг к другу. Желательно укладывать попарно: правую половинку с левой. Сверху кладут таким же образом следующую пару половинок. Когда в тюк упаковывают 6 шт., то кладутся три пары и притом так, чтобы ножки половинок каждой пары лежали в разных направлениях. Кроме того при упаковке 6 половинок каждую пару половинок при укладке нужно располагать так, чтобы задний окорок каждой второй половинки приходился не прямо на плечевом сочленении первой половинки, а немного был спущен с передней части. При такой упаковке тюк получается не очень высоким, достигается равномерность, края тюка не возвышаются сильно над серединой, его удобнее в дальнейшем перевязывать веревкой.

К каждой половинке прилагается заготовленное ранее на белой непромокаемой бумаге ветеринарное свидетельстве. Свидетельство составляется на английском языке и подписывается старшим ветврачом. Правильно сложенные половинки покрываются краями полотна, последние стягиваются и сшиваются. Затем тюк не очень туго стягивается в двух местах мягкой веревкой.

К обоим концам тюка прикрепляются на бечевке деревянные дощечки (бирки), на которых указаны порядковый номер тюка и вес нетто в центнерах и квартерах, а на второй стороне — литер фабрики. Кроме того к каждому тюку снаружи прикрепляется на бечевке ветсвидетельство.

В теплое время года кипы готового фабриката перед отправкой их из мясокомбината подвергаются специальному охлаждению в холодильном цеху при температуре —2—4° С.

Это предохраняет фабрикат от ослизнения во время его транспортировки.