Тепловое воздействие

В зависимости от цели характер и режим тепловой обработки могут быть различными: поверхностная тепловая обработка; шпарка, опалка, обжарка; нагревание с целью предотвращения микробиальной порчи продукта; пастеризация, стерилизация; нагревание на всю глубину; бланшировка, варка, запекание, жарение; нагревание для выделения из сырья тех или иных его составных частей—выплавка жира, выварка желатина и клея.

Качественные изменения, вызываемые нагревом, в основном сходны. Способы нагрева различны: водой, паром, горячим воздухом, переменным электрическим током, в контакте или без контакта с греющей средой. Поскольку вода является преобладающей составной частью мясопродуктов, во всех случаях нагрев происходит в условиях воздействия горячей воды на составные части. Поэтому и изменения в продукте будут связаны р первую очередь с гидролизом составных частей и рядом других реакций, происходящих в присутствии воды. К одному из основных факторов, составляющих эти изменения, относится температура нагрева.

Наиболее характерными изменениями, происходящими при влажном нагреве и умеренных температурах (ниже 100°С), являются тепловая денатурация растворимых белковых веществ, сварение и гидротермический распад коллагена, изменение экстрактивных веществ и витаминов, отмирание вегетативных форм микроорганизмов.

Электроконтактный инфракрасный и сверхвысокочастотный нагревы. В силу специфики сырья (малая теплопроводность) в мясной промышленности термические процессы достаточно продолжительны. Это затрудняет механизацию и автоматизацию производства. Перспективность использования процессов, осуществляемых путем непосредственного контакта электрического тока с продуктом, не вызывает сомнения.

Применение методов электроконтактного (ЭК), высокочастотного (ВЧ) и сверхвысокочастотного (СВЧ) нагрева резко ускоряет течение процессов, повышает производительность труда, снижает потребность в производственных площадях, повышает качество продукции, резко улучшаются санитарно-гигиенические условия труда. Специфическим преимуществом этих методов перед другими методами подвода тепла является возможность достаточно равномерного нагрева изделия по всему объему вне зависимости от коэффициента теплопроводности и толщины продукта. Длительность такого нагрева зависит только от подводимой мощности и не зависит от формы и объема обрабатываемого изделия. В случае ВЧ- и СВЧ-нагрева отсутствует контакт с теплоносителями, что позволяет разработать простые нагревательные устройства.

При ЭК-, ВЧ- и СВЧ-нагревах тепло выделяется непосредственно в обрабатываемом материале, окружающие детали остаются холодными, что равносильно отсутствию тепловой инерции нагревателя. Сущность электроконтактного нагрева заключается в том, что электрический ток, проходя через продукт, обладающий сопротивлением, вызывает его нагрев. Возможны два основных варианта конструктивного оформления процесса электроконтактного нагрева мясопродуктов: при неподвижном положении продукта в процессе обработки и при перемещении его вдоль электродов.

При СВЧ-нагреве возможно сконцентрировать весьма высокие удельные энергии в материале. При этом, варьируя геометрией и напряженностью электрического поля, можно создать условия, при которых температура в центре изделия будет значительно выше, чем на его поверхности. Это позволяет по-новому организовать и интенсифицировать технологические процессы, а в ряде случаев создать новые процессы, невозможные при использовании традиционных методов.

СВЧ-нагрев мясопродуктов—достаточно сложная технологическая задача не только с точки зрения техники генерирования СВЧ, но и со стороны особенностей строения и свойств продуктов. Поэтому, несмотря на преимущество СВЧ-нагрева, не следует отвергать традиционные методы, наоборот, в рациональном их сочетании—наиболее плодотворный и конструктивный путь.

Пастеризующий эффект нагрева. Нагрев мяса и мясопродуктов оказывает губительное действие на микрофлору, и в первую очередь на микроорганизмы в вегетативной форме. Так, при нагреве до 60...70°С большинство микроорганизмов в вегетативной форме погибают в течение 5...10 мин. Однако некоторые термоустойчивые формы микроорганизмов не только не погибают, а начинают развиваться только при 38°С и достигают оптимума развития при 53...55°С или при 60...64°С. Поэтому нагрев мясопродуктов до температуры не выше 100°С не вызывает полного уничтожения микрофлоры. Его следует рассматривать как пастеризующий эффект. Остающаяся после нагрева микрофлора представляется в основном споровой формой. Таким образом, для гарантии санитарного благополучия готового продукта необходимо заботиться о минимальной начальной загрязненности сырья, чтобы полностью исключить возможность попадания в него патогенной микрофлоры, которая выдерживает даже длительный нагрев при высоких температурах.

Варка. Под варкой колбасных изделий подразумевается тепловая обработка при температуре до 68...70°С в центральной части продукта. Такой нагрев обеспечивает денатурацию белков, гидротермический распад большей части коллагена, изменение жиров и экстрактивных веществ в желаемую сторону и почти полное уничтожение вегетативной микрофлоры.

Фарш, подвергаемый варке, представляет собой дисперсную фазу высокой объемной концентрации, равномерно распределяемую в дисперсионной среде. В таком состоянии происходит непосредственный контакт частиц друг с другом или контакт прочных и способных к взаимодействию адсорбционных слоев и сольватных оболочек, покрывающих частицы. В результате такого взаимодействия частицы связываются в сплошную структуру и образуют с дисперсионной средой, т. е. влагой, единый монолитный конгломерат с хорошо выраженными твердообразными свойствами и пронизанный густой сетью микро- и макрокапилляров.

Для выпуска готовых колбасных изделий высокого качества необходимо правильно выбрать режим варки и характер подвода тепла. Для варки колбасных изделий греющей средой служит горячая вода, острый пар и паровоздушная среда. Варка в горячей воде имеет ряд преимуществ перед другими способами. Это и меньшие потери массы продукта, и меньшая деформация оболочки при сохранении более яркой окраски поверхности изделий. Однако при этом способе значительны затраты рабочей силы на выполнение различных транспортных операций. Поэтому варку в горячей воде целесообразно проводить на предприятиях малой мощности.

На предприятиях большой мощности, где необходимость требует организации поточно-механизированной тепловой обработки, пользуются варкой острым паром и в паровоздушной среде. При варке острым паром колбасные изделия навешивают на рамы и загружают в камеры вместе с рамами.

В случае варки во влажном циркулирующем воздухе необходимо строго контролировать греющую среду по температуре, влажности и скорости циркуляции, в зависимости от технологических требований, предъявляемых к режиму того или иного процесса тепловой обработки, В этих условиях процесс тепловой обработки можно механизировать и вести непрерывно. При этом следует строго контролировать влажность, чтобы температура поверхности продукта оставалась ниже точки росы, в противном случае резко возрастут потери мяса.

Температура греющей среды перед загрузкой в камеры для варки должна быть около 100°С, во время варки ее поддерживают на уровне 75°С и к концу варки повышают до 85°С. При несоблюдении температурного режима могут возникнуть дефекты. Например, при температуре, ниже допустимой, продукт не будет кулинарно готов, а при высокой — может лопнуть оболочка вследствие неравномерности объемного расширения фарша и оболочки.

Важным условием для получения качественных колбасных изделий при варке является соблюдение длительности нагрева. что зависит от диаметра батона, теплопроводности фарша, температуры греющей среды и батонов перед загрузкой. Продолжительность варки будет зависеть от вида. сорта и диаметра батонов. Например, для сосисок и сарделек она будет 20...30 минут, для колбас — 120...150 мин. Готовность контролируют по температуре в центре батона — она должна быть не ниже 68...70 °С. В случае несоблюдения продолжительности варки, например больше положенного, продукт будет переваренным (фарш суховатый, оболочка лопается), при обратном случае – фарш недоваренным, липким, более темным.

Необходимо также следить за тем, чтобы батоны при варке не касались друг друга. В противном случае в местах соприкосновения замедляется прогрев и образуется дефект на поверхности в виде «слипов».

Варке подвергаются все колбасные изделия, кроме сырокопченых и сыровяленых колбас. Колбасные изделия перед варкой необходимо подбирать по диаметру. В противном случае тонкие батоны будут переварены, а толстые недоварены.

В одном котле или камере следует варить один вид и сорт изделий, в одинаковой оболочке и одного диаметра.

Перед загрузкой температура греющей среды должна быть близкой к 100°С. Во время варки ее поддерживают на уровне 75...85°С, повышая к концу варки. Готовность проверяют по температуре в центре батона, которая должна быть не ниже 68...70°С.

Для производства штучных сосисок без оболочки используют роторный коагулятор, который позволяет придать фаршу форму сосисок. Фарш в коагулятор подают по трубопроводу диаметром 56 мм нагнетателями, позволяющими наполнять две или четыре формы ротора. Формы в устройстве нагревают посредством пара или горячего воздуха при температуре греющей среды 126...133°С. Наилучшее качество сосисок получается при давлении заполнения форм (1,18...1,47)×105 Па.

|

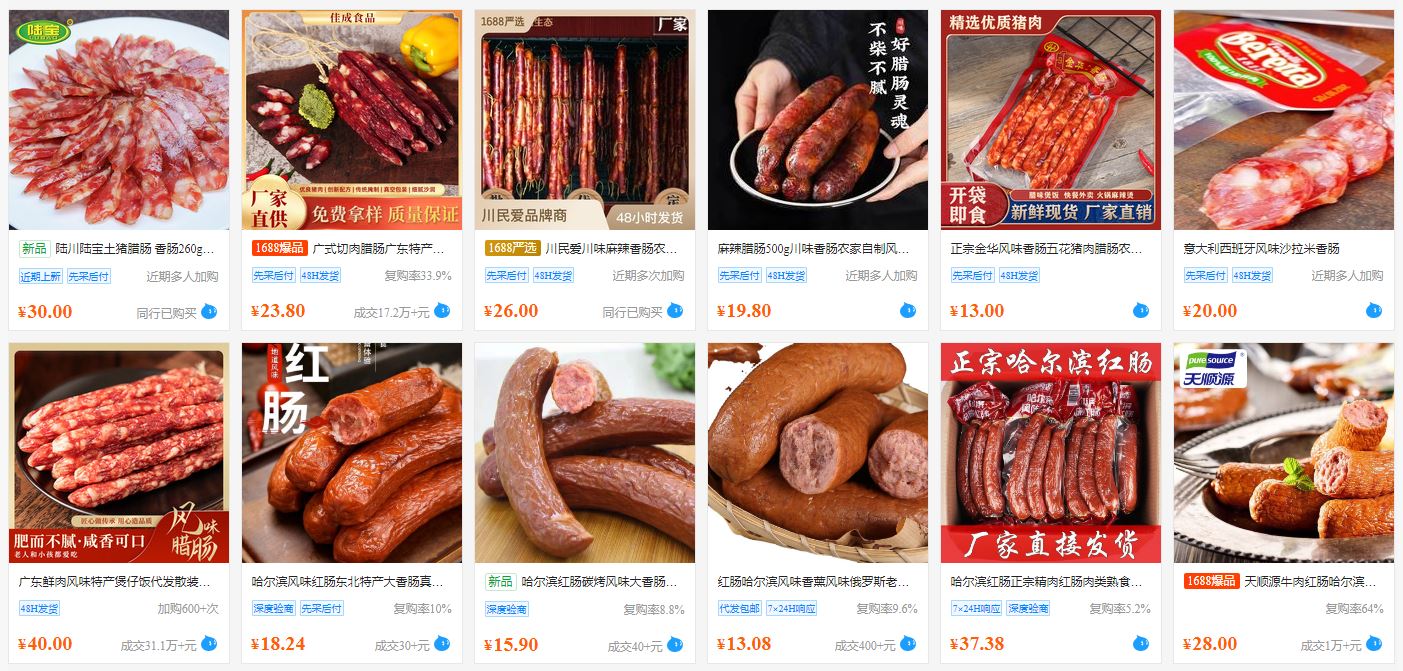

Колбасные изделия |

Продолжительность варки, мин. |

|

Вареные колбасы:

Сардельки Сосиски Полукопченые колбасы

|

120...150 60 40...50 30 20

50 45 |

Сформованные сосиски из роторного коагулятора попадают на конвейер транспортирования, комплектования и укладки в термоагрегат. Термическую обработку сосисок производят горячим воздухом при 100...110°С Продолжительность цикла нагрева 30 минут. При этих условиях сосиски выходят с температурой внутри батончика 70...73°С. После окончания варки сосиски поступают в зону охлаждения водой (температура понижается на 10...12°С), а затем в камеру интенсивной сушки н охлаждения воздухом, температура которого 7...10оС, скорость движения до 2 м/с. Сосиски охлаждаются до температуры 12...15 °С в центре батончика. Готовые сосиски после выхода из термоагрегата группируют по 4...5 штук и направляют на упаковку под вакуумом в полимерную пленку.

После варки изделия обмывают под горячим душем, развешивают на рамах и после остывания до 40...45°С и зачистки при необходимости охлаждают в камерах при 0...2оС 12...24 ч.

Охлаждение. Для снижения потерь массы, предотвращения порчи и сохранения надлежащего товарного вида после тепловой обработки колбасные изделия охлаждают на воздухе или холодной водой. Применяют двухстадийную холодную обработку: вначале холодной водой, а затем в камерах воздушного охлаждения. При охлаждении водой сокращается продолжительность процесса в результате повышения коэффициента теплоотдачи. При этом наиболее благоприятный для развития оставшейся микрофлоры диапазон температур в центре мясопродуктов 30...35°С, процесс протекает быстрее. Потери массы вследствие испарения уменьшаются примерно в 8 раз. Одновременно при охлаждении водой с поверхности батонов смываются жировые подтеки, остатки бульона и другие загрязнения, предотвращается морщинистость оболочки.

На первой стадии изделия охлаждают под душем водопроводной водой температурой 10...15°С в течение 10...30 минут или путем интенсивного орошения из форсунок в течение 5...15 мин (в зависимости от диаметра батона). Охлаждение проводят до температуры в центре батона 27...30°С, так как при последующем охлаждении водой поверхность продукта не успевает просохнуть и возможна быстрая микробиальная порча увлажненных колбас.

После охлаждения водой колбасные изделия на этих же рамах направляют в камеры охлаждения, где поддерживают температуру воздуха 4°С и относительную влажность около 95%. Продолжительность этой стадии охлаждения от 4 до 8 часов. К концу охлаждения температура изделий должна достигать 8...15 °С. Охлаждать до более низкой температуры колбасы не рекомендуется, так как при последующем транспортировании и реализации они могут увлажняться в результате конденсации влаги на их поверхности. В этом случае колбасная оболочка тускнеет, внешний вид изделий ухудшается и создаются благоприятные условия для развития плесени.

Колбасы в целлофановой оболочке под душем не охлаждают. Для улучшения товарного вида колбасных изделий и снижения расхода воды на их охлаждение рекомендуется использовать форсунки с мелким распылением. ВНИИМПом разработана технология быстрого охлаждения вареных колбас сначала водой, а затем в туннелях в потоке воздуха скоростью 1...2м/с и температурой -10°С.

Процессы обжарки, варки и охлаждения могут осуществляться в раздельных камерах или агрегатах. Предпочтительнее использовать либо универсальные камеры периодического действия, в которых последовательно проводят процессы обжарки, варки и охлаждения, либо термоагрегаты непрерывного действия. Достоинство универсальных камер заключается в возможности варьировать длительность тепловой обработки, их можно использовать при выработке широкого ассортимента изделий в случае ограниченного объема производства. Применение универсальных камер способствует снижению трудовых затрат, потерь массы продукта, улучшению его качества и повышению производительности труда.

Термоагрегаты непрерывного действия созданы двух типов: цепные и рамные. В термоагрегатах ПТУ-61 (ЧССР), ТАР-9 и TAP-10 (СССР) продукция, навешенная на палки, транспортируется внутри туннеля по подвесному пути на рамах с помощью конвейера.

Сушка мясопродуктов. Сушка является завершающим этапом технологического цикла производства сырокопченых, сыровяленых, варено-копченых колбас и соленокопченых изделий из свинины. Цель сушки — путем понижения влажности и увеличения относительного содержания поваренной соли и коптильных веществ в мясопродуктах повысить их устойчивость к действию гнилостной микрофлоры. Кроме того, увеличивается содержание сухих питательных веществ в единице массы готового продукта, улучшаются условия его хранения и транспортирования.

Техника сушки. Колбасы и копчености сушат в сушильных камерах, снабженных кондиционерами для поддержания требуемых параметров воздуха (j =75%, Т = 285К). Колбасы развешивают на вешалах, которые размещают в несколько ярусов в зависимости от высоты помещения, или на рамах. Между батонами оставляют промежутки, достаточные для свободной циркуляции воздуха. Расстояние между ярусами 0,6 м, от пола до нижнего яруса 1,2 м, от верхнего яруса до потолка 0,2...0,4 м. Средняя продолжительность сушки зависит от вида изделия. Сырокопченые колбасы сушат 25...30 суток, а иногда до 40 суток, варено-копченые — 5...10 суток до влажности 30...40%, полукопченые — 0,5...2 суток до влажности 40...50%. Полукопченые колбасы направляют на сушку в том случае, если влажность этих колбас выше допустимой, а также когда они предназначены для длительного транспортирования.

Обычно в производственных условиях поддерживать требуемые температуры и относительную влажность воздуха по всему объему сушильной камеры не представляется возможным, так как движение воздуха в сушилках значительно только вблизи воздуховодов. Поэтому скорость сушки колбас, находящихся в середине зала (застойные зоны), во много раз отстает от скорости сушки колбас, расположенных вблизи окон, воздуховодов. Кроме того, подача и выгрузка продукта осуществляются неравномерно, а термовлажностные параметры партий колбас, загружаемых в сушильную камеру, отличны от тех же параметров колбас, уже находящихся в ней

Ввиду неэффективного массообмена в процессе сушки происходит пересушивание изделий, вызванное необходимостью высушить в достаточной степени внутренние слои колбасного батона, что снижает выход и качество готового продукта.

Упаковывание и хранение. Для сохранения товарного вида и качества во время транспортирования колбасные изделия упаковывают для местной реализации в металлические или деревянные ящики. Колбасы полукопченые и копченые, предназначенные для дальних перевозок и длительного хранения, заливают жиром, засыпают опилками или покрывают защитными покрытиями для предохранения от микробиальной порчи, плесени, излишней усушки и загрязнений.

Колбасные изделия хранят в камерах, оборудованных подвесными путями или стеллажами, в которых поддерживается определенная температура и относительная влажность воздуха. Вареные колбасы хранят в охлажденном состоянии до 48 часов, ливерные – до 8 ч (при температуре не выше 6°С и относительной влажности и пределах 95%). Продолжительность хранения полукопченых колбас составляет не более 10 cуtок при температуpe не выше 12°С и относительной влажности 75%. Сырокопченые колбасы хранят в ящиках или бочках в сухом и темном помещении. При температуре 12°С и относительной влажности 75% продолжительность их хранения составляет не более 4 месяцев, при –2...-4°С—не более 6 месяцев, а при -7...-9°C — нe более 9 месяцев.

2.4. Существующая технология цеха.

В данное время данный колбасный цех ориентирован на выпуск следующей продукции:

< >полукопченые (Липецкая, Раменская, Озерская, Краковская, Польская, Сходненская);варено-копченая – Московская;Деликатес «Славянский», грудинка, корейка (из полужирной свинины).Мясное сырье поступает (в основном от частных лиц) в приемное отделение. Там оно взвешивается и укладывается на деревянные поддоны. В приемном отделении поддерживается температура около 10°С за счет пристенных охладительных батарей.Далее мясо в полутушах или четвертинах подается на тележке на обвалочный стол. Обваливается, жилуется по сортам. Отбирается мясо для производства свинокопченостей. Остальное мясо укладывается в балейки, определяется выход взвешиванием.Мясо, шпик – солятся (2,5% соли к массе мяса). Кусковое мясо для производства свинокопченостей шприцуется вручную, укладывается в емкость и заливается соляным раствором. Время посола 12 часов. При температуре около 0. При этом происходит также созревание мяса, что улучшает качество дальнейшего продукта.После созревания мясо измельчается для приготовления фарша на волчке, а кусковое мясо подается на стол, где окончательно формуется, обвязывается шпагатом с петлей и подается на тележке на термообработку. Фарш для полукопченой и варено-копченой колбас измельчают на решетке с диаметром отверстий 3мм. Шпик измельчается на решетке с диаметром отверстий 5...7мм (на шрот). Здесь, по моему мнению, допущено нарушение, т.к. шпик либо измельчают в шпигорезках, либо вручную.После измельчения мясо подается для приготовления фарша в фаршемешалку. Которая представляет собой емкость с двумя полыми вращающимися шнеками. Передняя крышка имеет возможность открываться для выгрузки готового фарша. После загрузки мясного сырья добавляют специи и воду согласно рецептуре. Одновременно приготавливают соевый наполнитель – соевый концентрат и вода в соответствии со степенью гидратации и плюс пищевой краситель (ферментированный рис). Затем соевый наполнитель вносят в фаршемешалку и перемешивают в течение 3...5 минут до получения однородного состава.После перемешивания готовый фарш загружается в бункер шприца. С помощью которого набивается в готовую колбасную оболочку (естественную или искусственную). На формовочном столе батоны обвязываются шпагатом (с обязательной товарной вязкой) и навешиваются на палки.Далее колбаса направляется в обжарочные камеры, где проходит термообработку при температуре около 80°С в течение 30...40мин.После обжарки колбаса поступает в варочный котел, где варится до достижения температуры в центре батона 68...72°С.Далее батоны вынимают, охлаждают душированием – опрыскивание холодной водой в течение 3...5мин.После обсыхания колбаса подается в коптильную камеру, где коптится при температуре 35...50°С в течение3...3,5 часов. После обжарки колбасу направляют на варку. Во избежании закисания фарша перерыв между обжаркой и варкой не должен превышать 30мин.

Варка. Обжаренные батоны варят при температуре 70...85°С до достижения в центре батона температуры 68...70°С.

При варке колбасу загружают в воду температурой 85...90°С.

Продолжительность варки колбасы зависит от вида оболочки и составляет для свиных и говяжьих черев 40...50мин, для кругов и искусственных оболочек 40...60мин, для бараньих черев (охотничьи колбаски) 25мин.

Остывание. Сваренная колбаса остывает в помещениях при температуре не выше 20°С. в течение 2...3ч.

Копчение. Остывшую колбасу помещают в коптильные или обжарочные камеры для копчения горячим дымом в течении 12...24ч при температуре 35...50°С.

Сушка. После копчения полукопченую колбасу, предназначенную для транспортировки ж/д или водным транспортом сушат при температуре 12°С и относительной влажности 75...78% до достижения стандартной влажности в колбасе. Время сушки колеблется от 2 до 4 суток.

Сушка колбасы, предназначенной для реализации в местной торговли не требуется если ее влажность и консистенция соответствует техническим условиям.

Контроль качества готовой продукции. готовую колбасу тщательно проверяют органолептически на свежесть и производят отбраковку.