При производстве полукопченых колбас строгому контролю подвергают температурно-влажностный режим в помещении. Температура в камере дефростации должна быть на уровне 20±2°С, в помещении по изготовлению продукции— не выше 12°С, отделении посола (созревания мяса для колбас) не более 2-4°С, камера охлаждения колбасных изделий 4°С, камере хранения колбасных изделий 8°С, экспедиции 12°С, в камере осадки колбас температура должна быть 8°С. Относительную влажность воздуха следует поддерживать в пределах 75–85 % (95 % – камеры охлаждения и дефростации).

Замороженное сырье в тушах, п/т и четвертинах размораживают способом воздушного душирования при температуре 20±2°С, скорости воздуха 0,2-1 м/с. Размораживание мяса считается законченным когда температура в толще мышц бедра и лопатки у костей достигает 1°С.

При изготовлении колбасных изделий на всех стадиях производства осуществляют входной и промышленный контроль показателей качества и температуры объектов переработки, условий и режимных параметров технологического процесса и соблюдения рецептур. Также систематически проводят санитарно-микробиологический контроль производства.

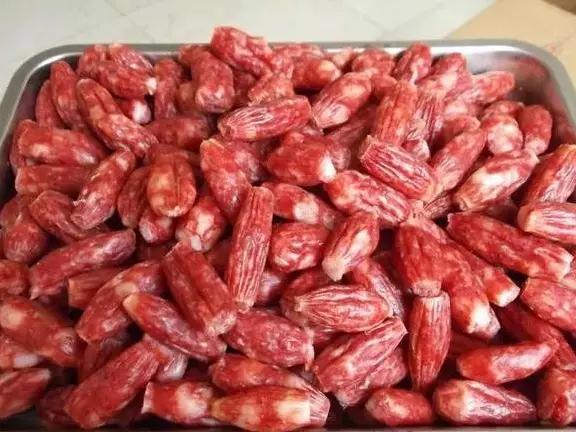

Допускается применять сырье и материалы признанные пригодными к использованию на пищевые цели. Контроль качества обвалки и жиловки мяса рекомендуют проводить 3 раза в смену путем внешнего осмотра качества зачистки костей от мягких тканей, степени удаления хрящей, сухожилий, жира при жиловки мяса и правильности последующей сортировки. Удаляются грубые сухожилия, хрящи, кровяные сгустки. Жилованное мясо необходимо быстро направлять на посол, накопление этого сырья не допускается.

При посоле важно точное дозирование посолочных ингредиентов и нитрита натрия, что обеспечивает высокие вкусовые достоинства и хороший цвет. Учитывается длительность созревания мяса в посоле. Несоблюдение установленных сроков созревания ведет к снижению сочности и товарного вида готовой продукции. Каждую партию посоленного мяса снабжают бирками с указанием даты посола и вида изделия для которого оно предназначено.

При приготовлении фарша строго соблюдают рецептуру и очередность закладки компонентов, температура фарша в конце обработки не должна превышать 12-18°С. Оболочку наполняют фаршем сразу без промедления после выгрузки из куттера или мешалки (набивают плотно, не допуская попадания воздуха в батон. Продолжительность от шприцевания до термической обработки колбас должна быть не более 2 ч.

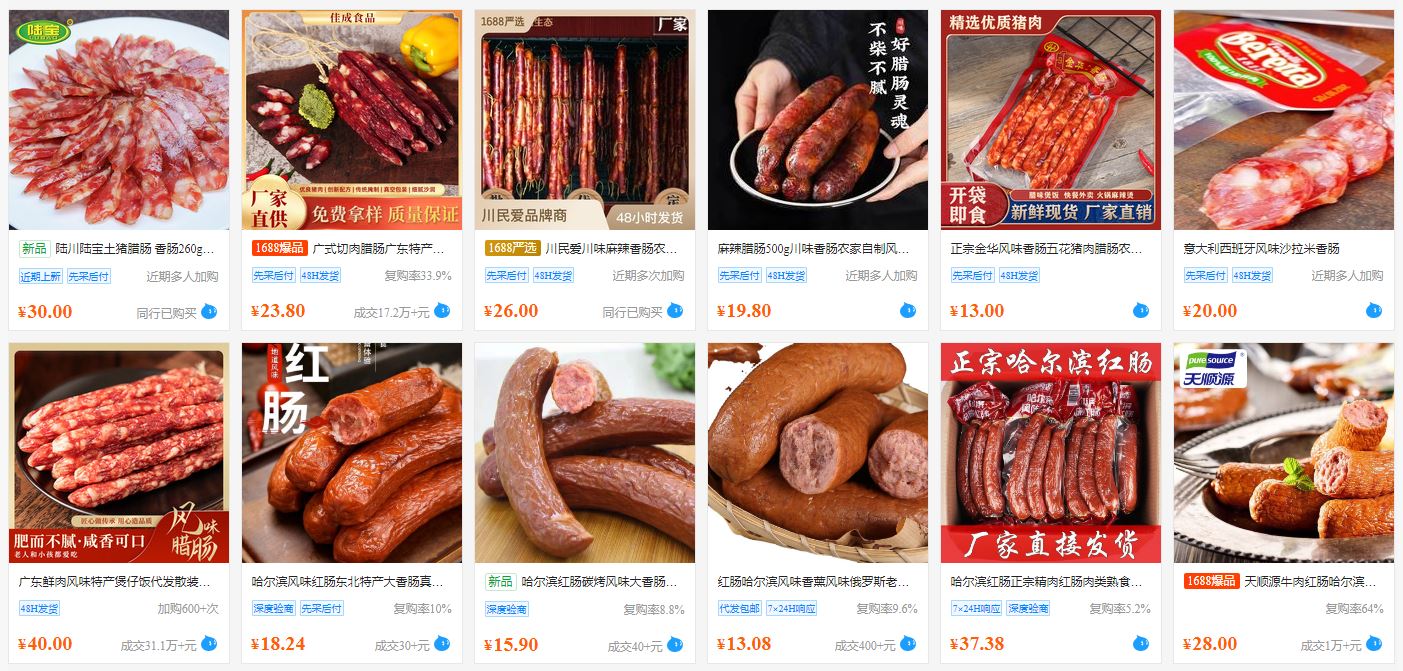

Правильное ведение термической обработки исключает технологический брак с неудовлетворительным товарным видом. Полукопченые колбасы подвергают после варки горячему копчению при температуре 40-45°С, а затем сушке при 11±1°С 1-2сут.

Качество колбасных изделий определяют органолептическими показателями: внешний вид, вкус, цвет, консистенция ( в каждой партии). Физико-химическими показателями: соль, нитрит натрия, влага, микробиология (не реже 1 раза в 10 дней), массовая доля жира, белка, общего фосфора (не реже 1 раза в 30 дней).

Контроль за содержанием токсичных элементов, нитрозаминов, антрибиотиков, пестицидов, бензоперена, радионуклеидов осуществляется в соответствии с порядком установленным производителем продукции по согласованию с центрами Госсанэпиднадзора. Токсичные элементы, нитрозамины, радионуклеиды не реже 1 раза в квартал. Антитбиотики, пестициды не реже 2 раз в год.

Колбасу вырабатывают по ГОСТ и ТУ, которые содержат титульный лист, основную часть, обязательные и рекомендуемые справочные приложения. Основная часть состоит из разделов: область применения, требования к качеству и безопасности, маркировка, упаковка, правила приемки, методы контроля, правила транспортирования и хранения.