Для производства с/к колбас используют говядину от взрослого скота, свинину, баранину в охлажденном и размороженном состояниях, шпик хребтовый, грудинку свиную с массовой долей мышечной ткани не более 25 %, жир-сырец говяжий подкожный, жир-сырец бараний подкожный и курдючный. Лучшим сырьем является мясо от задних и лопаточных частей туш быков в возрасте 5–7 лет и от лопаточной части взрослых свиней. Охлажденное сырье должно быть не более 2-3-суточной выдержки, замороженное — не более 3мес. хранения.

Для производства с/к колбас используют говядину от взрослого скота, свинину, баранину в охлажденном и размороженном состояниях, шпик хребтовый, грудинку свиную с массовой долей мышечной ткани не более 25 %, жир-сырец говяжий подкожный, жир-сырец бараний подкожный и курдючный. Лучшим сырьем является мясо от задних и лопаточных частей туш быков в возрасте 5–7 лет и от лопаточной части взрослых свиней. Охлажденное сырье должно быть не более 2-3-суточной выдержки, замороженное — не более 3мес. хранения.

Первый способ.

Подготовка сырья. Замороженное мясо предварительно размораживают. На обвалку направляют охлажденное сырье с температурой в толще мышц 0?4?С или размороженное с температурой не ниже 1?С. В процессе жиловки говядину, баранину и свинину разрезают на куски по 300?600 г, грудинку свиную на куски по 300?400 г, шпик хребтовый на полосы размером 15?30см. Перед измельчением жирное сырье (свинину жирную, грудинку, шпик, жир-сырец) охлаждают до 2±2?С или подморозить до -2±1?С.

Посол сырья. Жилованные говядину, баранину и свинину солят в кусках, добавляя на 100 кг 2,5 кг поваренной соли. Посоленное сырье выдерживают при 3±1?С в течение 5-7 сут.

Приготовление фарша. Выдержанные в посоле куски говядины, баранины, нежирной и жирной свинины измельчают на волчке с диаметром отверстий решетки 2-3 мм, куски п/ж свинины – с диаметром не более 6 мм, грудинку, жир-сырец и шпик – на шпигорезках различных конструкций, в куттере или другом оборудовании на кусочки размером, предусмотренным для каждого наименования колбасы.

Измельченные говядину, баранину и н/ж свинину перемешивают в мешалке в течение 5-7 мин с добавлением пряностей, чеснока, коньяка или мадеры и нитрита натрия. Затем последовательно добавляют в мешалку п/ж, жирную свинину, грудинку, шпик или жир-сырец и продолжают перемешивать 3 мин. При использовании несоленых грудинки, шпика или жира-сырца одновременно добавляют поваренную соль из расчета 3,5 % от массы несоленого сырья. Перемешивание проводят до получения однородного фарша с равномерно распределенными в нем кусочками грудинки, шпика, жира, п/ж и жирной свинины. Общая продолжительность перемешивания 8–10мин.

Фарш выдерживают в емкостях слоем толщиной не более 25 см в течение 24 часов при 2±2?С для его созревания.

Формовка. Цель формовки – придание формы и предохранение от внешних влияний. Проводят формовку под давлением на специальных машинах – шприцах. Рекомендуется применять цевки диаметром на 10 мм меньше диаметра оболочки. Оболочку следует наполнять плотно, особо уплотняя фарш при завязывании свободного конца оболочки, с целью получения плотной консистенции у готовых изделий. Воздух, попавший в фарш при шприцевании, удаляют путем прокалывания оболочки (штриковки).

При наличии специального оборудования и маркированной оболочки проводятся наполнение оболочек фаршем, наложение скрепок на концы батонов с одновременным изготовлением и прикреплением петли под клипсу.

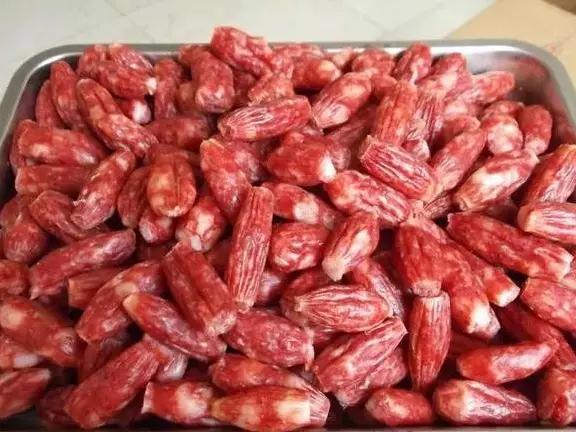

Осадка. Перевязанные батоны навешивают на палки и рамы, подвергают осадке в течение 5-7 сут. при 3±1?С и относительной влажности воздуха 87±3 %. Первые сутки расстояние между палками и батонами должно быть не менее 10 см, затем палки сдвигают. Скорость движения воздуха в процессе осадки 0,1 м/с. Окончание процесса осадки определяют по оболочке, она должна быть подсохшей, плотно облегать колбасу, при нажатии на колбасу не должен вдав-ливаться, он становится плотным, ярко-красного цвета.

Копчение. После осадки колбасу коптят в камерах дымом от древесных опилок в течение 2-3 сут. при 20±2?С, относительной влажности 77±3 % и скорости его движения 0,2–0,5 м/с. Длительность и параметры копчения следует постоянно контролировать во избежание образования «закала»– уплотненного поверхностного слоя.

Сушка. Колбасу сушат 5-7 сут. при 13±2?С, относит влажности 82±3% и скорости его движения 0,1 м/c. Дальнейшую сушку проводят в течение 20-23 сут. при 11±1?С, относит влажности 76±2 % и скорости его движения 0,05-0,1 м/c. Общая продолжительность сушки 25–30 сут. в зависимости от диаметра оболочки.

Цель сушки – понизить влажность продукта и повысить относительное содержание соли и коптильных веществ. В результате снижения массовой доли влаги и повышения массовой доли соли и коптильных веществ, повышается устойчивость мясопродуктов к действию гнилостной микрофлоры, продукт приобретает характерные солоноватый вкус и специфический аромат копчености.

Второй способ.

На поточно-механизированных линиях рекомендуется изготовлять зернистую, майкопскую, невскую, сервелат и некоторые другие виды колбас.

Подготовка сырья. Жилованные говядину, свинину в кусках и полосы шпика замораживают в алюминиевых тазиках или на противнях слоем толщиной не более 10 см в морозильной камере до температуры в толще куска или блока –3±2?С в течение 8-12 ч или на агрегате для подмораживания мяса и шпика. Замороженные блоки жилованного говяжьего и свиного мяса перед переработкой отепляют до -3? –2?С. Рекомендуется их предварительно измельчать на машинах для измельчения мясных блоков на куски толщиной 20-50 мм.

Приготовление фарша. Осуществляют на куттерах, предназначенных измельчения замороженного мяса. После измельчения крупных кусков говядины или н/ж свинины примерно через 0,5–1,0 мин добавляют поваренную соль, пряности, коньяк, нитрит натрия, п/ж или жирную свинину и продолжают куттеровать 0,5-1 мин. Затем добавляют шпик или грудинку и измельчают еще 0,5–1,5 мин. Общая продолжительность измельчения 1,5–3,5 мин.

Окончание процесса куттерования определяют по рисунку фарша; в нем сравнительно однородные по величине кусочки шпика, грудинки или жирной свинины должны быть равномерно распределены. Температура фарша после куттерования –2±1?С.

Допускается для приготовления фарша использовать смесь, включающую не более 50 % подмороженного мяса и не более 50 % соленого мяса. В этом случае в куттер вначале загружают предварительно измельченные подмороженные говядину и свинину, затем выдержанные в посоле куски мяса. Далее по описанному выше процессу.

Формовку и термообработку проводят аналогично 1 способу.

Упаковка, маркировка и хранение. С/к колбасы упаковывают в деревянные ящики, ящики или тару из других материалов, а также в специальные контейнеры. Тара для колбас должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна иметь крышку. С/к колбасы выпускают весовыми или упакованными в красочно оформленные картонные коробки массой нетто не более 2 кг.

Также с/к колбасы выпускают упакованными под вакуумом в прозрачные газопроницаемые пленки. При сервировочной нарезке ломтиками масса нетто 50±6, 100±4, 200±6, 250±6, 150±6 или от 50 до 270 г; при порционной нарезке целым куском масса нетто от 200 до 400 г. Пакеты с фасованными с/к колбасами одного наименования укладывают в ящики из гофрированного картона, многооборотную тару, специальные контейнеры. Масса нетто упакованных колбасных изделий в ящиках не должна превышать 20 кг. Допускается реализация фасованных с/к колбас в полимерных ящиках массой брутто не более 30 кг, а также в спец контейнерах массой брутто не более 250 кг.

С/к колбасы выпускают с температурой в толще батона 0–12?С. Хранят колбасы при 12?15?С и относительной влажности воздуха 75-78 % не более 4 мес, при –2? – 4?С не более 6 мес, при –7? –9?С не более 9 мес. Колбаски, нарезанные ломтиками и упакованные под вакуумом в полимерную пленку, хранят при +5...+8С 8 сут, а при +15...+18С 6 сут.