Производство мясных консервов включает: подготовку сырья (приемку, размораживание, разделку, обвалку, жиловку, нарезание мяса на куски), порционирование, закатку, стерилизацию, охлаждение, сортирование и хранение. Каждый вид консервов отличается специфическими операциями, такими как посол, предварительная тепловая обработка (бланширование, варка, обжаривание), в зависимости от рецептуры, вида тары, назначения продукта.

Производство мясных консервов включает: подготовку сырья (приемку, размораживание, разделку, обвалку, жиловку, нарезание мяса на куски), порционирование, закатку, стерилизацию, охлаждение, сортирование и хранение. Каждый вид консервов отличается специфическими операциями, такими как посол, предварительная тепловая обработка (бланширование, варка, обжаривание), в зависимости от рецептуры, вида тары, назначения продукта.

Типичными представителями натурально-кусковых консервов являются “Гуляш”, “Говядина тушеная” (баранина, свинина), “Мясо жареное” и др.

Сырье и материалы. Для производства мясных консервов используют говядину 1-й и 2-й категории упитанности, свинину беконную, мясную и жирную, а также обрезную (2-й категории), мясо поросят, баранину, конину и оленину 1-й и 2-й категорий, мясо кроликов, потрошеных или полупотрошеных кур, цыплят и уток (1-й и 2-й категорий), индеек, гусей (2-й категории). Мясо применяют в остывшем, охлажденном и размороженном виде. Консервы повышенного качества получают из охлажденного и выдержанного 2–3 сут. сырья. Парное мясо в консервном производстве используют ограниченно, так как в первые часы после убоя в процессе посмертного окоченения накапливается молочная кислота и разрушает бикарбонатную буферную систему, что способствует выделению свободного диоксида углерода. Образование в банке этого газа вызывает вздутие крышек и донышек (бомбаж), т. е. имитирует микробиологическую порчу.

В банки закладывают мясо без костей (за исключением случаев предусмотренных рецептурой), хрящей, грубых сухожилий, кровеносных сосудов, нервных сплетений и желез.

Допускается при обжаривании использовать рафинированные подсолнечное высшего и 1-го сортов и оливковое 1-го и 2-го сортов масла. Помимо перечисленного сырья при изготовлении некоторых консервов применяют кровь и ее фракции, жировое животное сырье (жир-сырец, топленый жир, шпик), молоко и молочные продукты, яйца и яйцепродукты. Эти виды сырья, а также посолочные ингредиенты и специи должны отвечать таким же требованиям, что и при производстве колбас.

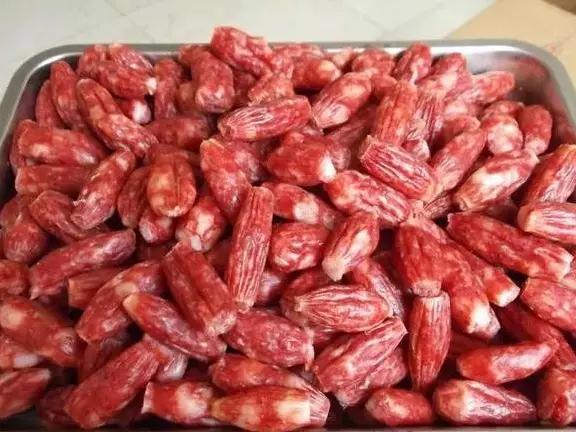

Подготовка сырья. Для консервов из тушеного мяса – говядины, баранины, свинины (“Говядина тушеная” и др.) мясо нарезают на куски массой 50–120 г. Жир-сырец измельчают на волчках с диаметром отверстий решетки 4–6 мм, топленый жир предварительно растапливают в котлах и подают в дозатор. Для консервов “Гуляш” мясо измельчают на куски массой 60 г.

Затем нарезанное мясо перемешивают с ингредиентами, необходимыми по рецептуре. Для консервов “Мясо жареное” кусочки мяса предварительно обжаривают, а потом только перемешивают с ингредиентами.

Подготовка тары. Тара, независимо от ее вида, проходит санитарную обработку для максимального снижения обсемененности микробами. Обработка стеклянных и жестяных банок осуществляется мойку (замачивание), шпарку, ополаскивание и подсушивание. Для мойки стеклянных банок используют 2–3%-ный раствор каустической соды, фосфат натрия и др.; шпарку проводят острым паром и горячей водой (95–98°С), металлические крышки ошпаривают кипящей водой в течение 2–3 мин.

Порционирование и закатка банок. Заполнение продуктом тары осуществляют в мясопорционном отделении. После порционирования проводят контрольное взвешивание консервов, закатывают крышки, одновременно их маркируют и проверяют герметичность банок. При порционировании необходимо обеспечить соотношение основных компонентов по рецептуре. Как правило, вначале закладывают твердые компоненты, после чего заливают жидкие (бульон, соус).

Порционирование производят вручную или механизированным способом. При ручном порционировании взвешивают содержимое каждой банки. Укладывают лавровый лист, соль, специи, затем жир и в последнюю очередь мясо. Соль и молотый перец предварительно смешивают в соответствии с рецептурой и фасуют дозировочно-фасовочными устройствами или автоматами. Машинным способом фасуют мясо, нарезанное на куски (“Говядина тушеная”, “Мясо жареное”, “Гуляш”) с помощью наполнительных машин. Наполненные банки от автоматов-дозаторов по конвейеру передают на взвешивание и закатку. Контрольное взвешивание производят вручную на циферблатных весах либо на инспекционных автоматах, чтобы не допустить закатки незаполненных (легковесных) и переполненных (тяжеловесных) банок.

Наполненные взвешенные банки по конвейеру подают на закатку. На бортах банок, поступающих на закатку, не должно быть кусков мяса, так как это может стать причиной негерметичности консервов. Крышки перед прифальцовкой маркируют путем штамповки с помощью маркировочных машин или с помощью типографической печати.

В процессе закатки крышка герметически присоединяется к корпусу банки за счет образования двойного закаточного шва. Закатку осуществляют при вращающейся или неподвижной банке на закаточных машинах различного типа. На автоматических закаточных машинах осуществляются маркировка, закатка при атмосферном давлении или в условиях разрежения и подсчет банок.

Содержимое банок перед закаткой вакуумируют для удаления воздуха. Обычно воздух попадает в банку во время порционирования, он находится между кусками мяса, в порах и частично растворен в жидкости. Присутствие воздуха в закрытой консервной таре оказывает нежелательное воздействие на продукт и тару во время стерилизации и при последующем хранении. Кислород воздуха вызывает коррозию металл, ускоряет окисление продукта, особенно жира. Возрастают pH, общая кислотность продукта, разрушаются витамины и ароматические вещества. Кроме того, создаются благоприятные условия для развития аэробных микроорганизмов, приводящих к порче продукта. Наличие в банке воздуха может привести во время тепловой обработки к деформации и разрыву банки.

На качество некоторых видов консервов существенное влияние оказывает последовательность вакуумирования. При изготовлении крупнокусковых консервов вакуумирование более эффективно проводить при порционировании и закатке банок. Закатку с одновременным вакуумированием проводят в вакуум-закаточных машинах.

Стеклянную тару после наполнения не закатывают, а прикатывают, в результате чего резиновое кольцо плотно зажимается между крышкой и горлом банки.

Проверка герметичности закатанных банок. Банки, закатанные на любом типе машин, исключая вакуум-закаточные, проверяют на герметичность. Плохо закатанные банки при стерилизации начинают подтекать, такие банки выбраковывают при проведении текущего производственного контроля. Проверку герметичности осуществляют:

• визуально, непосредственно на конвейере, осматривая закатанный шов, – таким способом выявляется только явный брак.

• в контрольной ванне, наполненной горячей водой (80–90°С): воздух в банках при нагревании расширяется, и при нарушенной герметичности в ванне появляются пузырьки;

• применением вертикальных или горизонтальных воз-душных и воздушно-водяных тестеров.

Негерметичные банки удаляют с конвейера, вскрывают их, а содержимое перекладывают в другие банки и вновь проводят закатку.

Банки, прошедшие проверку на герметичность, передают на тепловую обработку – стерилизацию. После фасования продукта и проверки герметичности банки сразу же надо направлять на стерилизацию. Продолжительность процесса с момента закатки до начала стерилизации не должна превышать 30 мин. При несоблюдении этих условий в консервах начинают интенсивно развиваться микроорганизмы.

Стерилизация. Процесс воздействия на продукт различных факторов с целью уничтожения в нем микроорганизмов называют стерилизацией.

Режимы тепловой стерилизации определяются температурой и продолжительностью воздействия: чем выше температура, тем меньше длительность стерилизации. Однако при очень высокой температуре качество продуктов ухудшается. Время, необходимое для уничтожения микроорганизмов, зависит от целого ряда факторов: температуры, вида микроорганизмов, величины исходной обсемененности, а также кислотности, консистенции, вязкости, теплоемкости, теплопроводности продукта. Имеют значение вид (материал), толщина стенок и размеры тары.

В зависимости от вида продукта, тары и температуры применяют следующие способы стерилизации консервов: в жестяной таре паром; в жестяной и стеклянной таре с противодавлением; в полуавтоматах-стерилизаторах и аппаратах непрерывного действия.

Сортировка. Консервы после термообработки поступают на сортировку с целью обнаружения негерметичных и бракованных банок.

Охлаждение производят водой до температуры 40°С. Процесс охлаждения рекомендуется проводить быстро для исключения развития оставшихся после стерилизации термофильных бактерий.

Хранение. Консервы хранят в отапливаемых складах. При отрицательных температурах срок хранения увеличивается, при этом органолептические показатели и пищевая ценность консервов сохраняется, однако тара может поржаветь.

Хранение осуществляется согласно нормативному документу на конкретный вид продукции. Срок хранения и реализации зависят от вида упаковки, рецептурного состава, особенностей технологии изготовления. Мясные консервы в жестяных нелакированных сборных и стеклянных банках, стерилизованные при температуре выше 100°С, хранят при 0–2°С и относительной влажности воздуха 75 %.